Für die Lagerung von Kartoffeln gibt es verschiedene Methoden: Loselagerung, Kistenlagerung mit Zwangs- oder Saugbelüftung usw. Die Details hängen dabei vom vorhandenen Lager, dem Zustand der Knollen, der zeitlichen Planung des Verkaufs und den technischen Möglichkeiten des Betriebs ab. In der Praxis ist die Klimaregelung bei jeder Art von Lagerung unabdingbar. Das ausgewählte Automationssystem sollte für die richtige Luftfeuchtigkeit und Temperatur sorgen, überschüssiges CO2 von den lebenden Knollen abführen u. v. a. m.

Kartoffellager-TechnologieVerschiedene Phasen der Lagerung erfordern die Aufrechterhaltung bestimmter mikroklimatischer Parameter, wie z. B. Temperatur und Luftfeuchtigkeit. Die Lagerungsphasen für Pflanz- und Speisekartoffeln sind: Abtrocknen, Wundheilen, Abkühlen, Erhalten, Anwärmen vor der Auslagerung.

Sobald alle Kartoffeln eingelagert sind, steht die Wundheilphase an, die mit der Belüftung der Knollen und ihrer Abtrocknung beginnt. Die Dauer und Intensität hängt dabei von der Qualität der Knollen, der Feuchtigkeit an ihrer Oberfläche und der Temperatur bei der Ernte ab. In dieser Phase ist es wichtig, den Zustand der Knollen ständig zu überprüfen, da sie Gewicht verlieren und bei Überlüftung Trockenfäule entwickeln können. Sind sie jedoch sehr feucht, müssen sie gut belüftet werden.

Nach der Wundheilphase sollten die Kartoffeln für die Dauerlagerung weiter abgekühlt werden. In dieser entscheidenden Phase gilt es, starke Temperaturschwankungen zu vermeiden. Technische Kühlanlagen sind dabei meist unerlässlich.

Während der Dauerlagerung müssen Temperatur und Feuchtigkeit auf optimalen Werten gehalten werden, um die natürliche Keimung zu verhindern.

Die Temperatur und Feuchtigkeit werden – je nach Kartoffelsorte und der späteren Verwendung – immer individuell angepasst. Eine Lagertemperatur unter 5 °C verringert spürbar die Keimung der meisten Kartoffelsorten. Periodische Belüftung hält die eingestellte Temperatur aufrecht und führt ausreichend Sauerstoff zu.

Es ist sehr schwierig, Wetterbedingungen, Zustand und Qualität der Knollen, Details der Lagerung und andere Faktoren vorauszusehen, die alle Auswirkungen auf die sichere Lagerung des Produkts haben. Automationssysteme jedoch sind der Herausforderung gewachsen und gewährleisten die voreingestellten Parameter wie Temperatur, Luftfeuchtigkeit, Dauer der Belüftung oder Heizung und Kühlung.

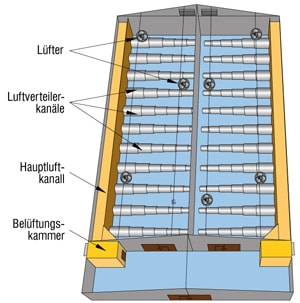

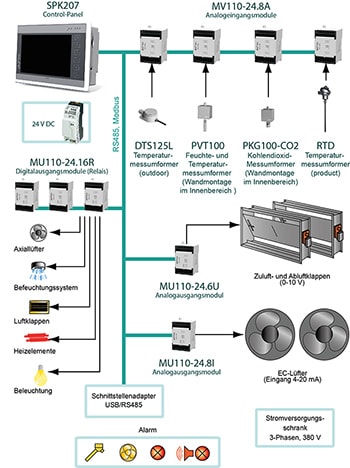

Klimasteuerung mit Automatisierungstechnik von akYtecIn Abb. 1 ist ein typisches Lager für ca. 100 – 2.000 t Kartoffeln dargestellt. In Abb. 2 ist das Funktionsschema ersichtlich.

Abb. 1

Abb. 1

Eine automatische Klimasteuerung lässt sich mit den folgenden Produkten realisieren:

- Control-Panel SPK207

- Analoge Eingangsmodule MV110-24.8A

- Analoge Ausgangsmodule MU110-24.6U

- Analoge Ausgangsmodule MU110-24.8I

- Digitale Ausgangsmodule MU110-24.16R

- Feuchte- und Tempermessumformer PVT100

- Temperaturmessumformer (RTD)

- Temperaturmessumformer DTS125L

- CO2-Messumformer PKG100-CO2

- Antriebssysteme (Aktuatoren)

Ein System mit den aufgelisteten Komponenten kann folgende Funktionen sicherstellen:

- Überwachung: Lufttemperatur und -feuchtigkeit innen und außen, Temperatur in Luftverteilerkanälen, Produkttemperatur

- Steuerung von Lüftern und Luftauslassklappen

- Steuerung von Klimageräten

- Heizungssteuerung

- Alarmsysteme

Abb. 2

Abb. 2

Das Control-Panel SPK207 ist das Herzstück der Anlage. Hier werden die Soll- und Ist-Werte der Systemparameter angezeigt. Über den Touchscreen der Steuerung lassen sich die Betriebsarten wechseln, Systemparameter überwachen und Informationen zum Zustand des Systems insgesamt und seiner einzelnen Komponenten abrufen.

Mit Hilfe der Eingangsmodule des Typs MV110-24.8A werden die Signale von den Temperatur- und Feuchtemessumformern verstärkt, gefiltert und in digitale Formate umgewandelt, sodass sie über die RS485-Schnittstelle an das Control-Panel SPK207 weitergeleitet werden können. Mit den robusten Temperaturmessumformern des Typs RTD und ihren verschieden langen Temperaturfühlern wird die Produkttemperatur gemessen, und mit dem Typ DTS125L die Außentemperatur. Und der PKG100-CO2 sorgt für die optimale CO2-Konzentration vor Ort. Die Anzahl der Module hängt von der Kapazität des Lagers und der Anzahl der installierten Messumformer ab. Je größer das Lager, desto mehr Module werden benötigt.

Auf Basis der Informationen von den Messumformern wechselt das System dann in den geeigneten Betriebsmodus, das heißt: Zirkulation, Belüften, Kühlen, Luftbefeuchtung oder Trocknen, Heizen, Durchlüften. Das Control-Panel SPK207 zeigt jeden Betriebszustand durch Signallampen oder in Textform an.

Die Position der Luftein- und auslassklappen im Hauptluftkanal und die Frequenz der EC-Gebläse in der Belüftungskammer lassen sich mithilfe des Anwenderprogramms auf dem SPK207 durch die PID-Regelung in Abhängigkeit der aktuellen Temperatur steuern. Diese kann mittels wandmontierten Feuchte- und Temperaturmessumformern des Typs PVT100 gemessen werden. Die Stellantriebe der Klappen und die EC-Gebläse werden über die analogen Ausgangsmodule des Typs MU110-24.8I bzw. MU110-24.6U angesteuert.

Reichen die beiden Ausgangsmodule nicht aus, lassen sich weitere Ausgangsmodule des Typs MU110-24.16R integrieren, um andere Systeme zu steuern (s. Abb. 2).

Die effizienteste Methode ist, die Eingangsmodule direkt im Lager zu platzieren, das Ausgangsmodul in der Belüftungskammer neben der Stromversorgung und den Stellantrieben und das Bedienpult am Eingang zum Lager.

Häufig stehen mehrere Lager nebeneinander. In so einem Fall bietet es sich an, die Control-Panels in einem gemeinsamen Kontrollraum unterzubringen. Hier empfiehlt sich die RS485-Schnittstelle und eine Verdrahtung für die Datenkommunikation über Twisted-Pair-Kabel.